计量典型案例83:搭建完善测量管理体系

保证车辆检测数据精准

- 发布时间:2020-09-08 15:50 信息来源:计量司

长城汽车股份有限公司是中国最大的SUV、皮卡制造商,于2003年、2011年分别在香港H股和国内A股上市,截止2018年底资产总计达1118亿元。旗下拥有哈弗、WEY、欧拉和长城皮卡四个品牌,产品涵盖SUV、轿车、皮卡三大品类,具备发动机、变速器等核心零部件的自主配套能力。

天津生产基地位于天津经济技术开发区西区,总占地面积338万平方米,项目总投资126.7亿。现拥有员工1.3万余人,具备50万辆整车及发动机、变速器、内外饰等核心零部件、物流生产、出口及员工生活配套园区。天津哈弗分公司拥有高精度冲压车间、数字化焊装车间、全自动涂装车间、高标准总装车间,主导产品哈弗H6、M6、F7,明星车型哈弗H6自上市以来产销量业绩表现上佳,长期稳居国内SUV销量冠军,成为唯一能与合资品牌相抗衡的自主SUV车型,后续F系列将继续谱写辉煌。长城汽车强劲的发展势头,稳健的经营,高品质的产品,赢得了各级政府和社会的充分肯定。先后被世界权威品牌评估机构Brand Finance评为中国汽车百强榜第一名,被全国工商联评选为“中国民营企业500强”和“中国民营企业制造业500强”,连续6年被天津市委市政府授予“天津市优秀民营企业”称号;且多年荣获开发区“环境保护优秀单位”等奖项。秉承“中国造 •长城车 享誉全世界”的公司愿景,“以打造顾客惊喜为己任,为员工创造幸福,为客户创造价值,为社会创造效益”的公司使命,“每天进步一点点”的企业精神,“诚信、责任、发展、共享”的核心价值,搭建了完善的测量管理体系,引进国际最先进的测量和加工系统,保证车辆检测数据的高度精准。

一、背景情况

磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化主要目的是活化、形成膜核生成磷化膜,磷化膜是提升车身涂层耐久性、耐腐蚀性的主要因素。

磷化总酸是影响磷化膜生成的主要因素,总酸浓度低,磷化膜生成反应所需要的游离的磷酸锌量不足,而不能充分生成磷化膜;反之,过高后,生成磷化膜的药品消耗量过大,沉渣发生量增多,且附着在磷化膜表面而成缺陷。所以磷化总酸浓度必须经过严格控制,需车间化验员每日于生产开始前、生产过程中、生产结束后(异常发生时除外)进行监控,化验员根据控制计划结合化验参数开取加药单,前处理电泳巡检员在生产结束后会依据加药单对磷化槽液进行加药,技术员对化验结果进行SPC分析来判定磷化总酸数值是否符合产品技术要求。运用SPC工具分析结果显示,磷化总酸过程稳定性较差,影响整车品质。为解决此问题,长城汽车组建研讨小组,对涂装磷化过程进行解剖分析。

二、技术措施

为解决此问题,长城汽车组建研讨小组,对涂装磷化过程进行解剖分析。以下为分析过程:

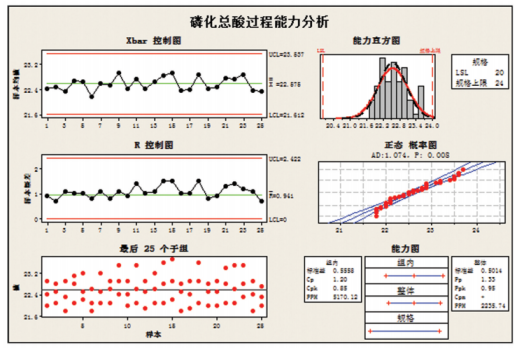

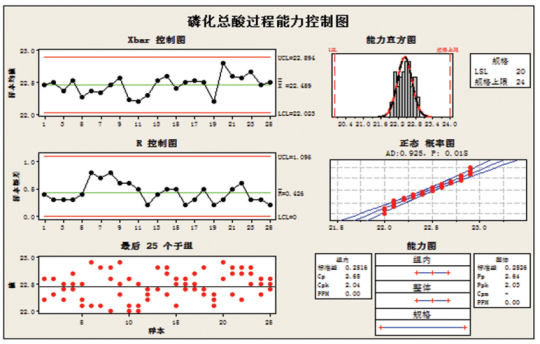

依据控制计划中磷化总酸度要求,技术员采集数据,进行SPC分析,分析过程中发现数据均在工艺参数范围内,但过程参数波动较大,询问前处理加药人员均依据化验单进行加药,对加药过程进行确认,发现:加药人员将药剂倒入加药罐中,打开隔膜泵开始加药,隔膜泵特点为存在滞后性,不能直接调节加药速度,会造成所加药剂在短时间内一次性全部加入槽液中,槽液中磷化总酸的含量会迅速上升,导致化验参数增大,但是随着生产过程的进行,磷化总酸不断消耗,化验的参数会逐渐降低,最终导致化验参数波动性变大。技术员对化验参数进行过程能力分析,得出以下结论:(1)从“正态概率图”分析, P=0.008>0.005 说明数据基本符合正态分布,但正态性差;(2)从“最后25 个子组”可以看出,子组内的数据宽度分布异常,子组内变差大;同时子组均值距离中心线较远,说明子组间变差大;(3)从“能力图”中可以看出Cpk=0.85<1.33,说明过程能力不足,子组间存在大的变差,因此该过程不受控。以上分析可以得出隔膜泵加药方式存在漏洞,不满足工艺要求,故对加药方式进行改进,结合隔膜泵本身设备缺陷及参数稳定性需求,更换加药设备。计量泵也称定量泵或比例泵,是一种可以满足各种严格的工艺流程需要,流量可以在0~100%范围内无级调节,用来输送液体的一种特殊容积泵。计量泵是流体输送机械的一种,其突出特点是可以保持与排除压力无关的恒定流量。使用计量泵可以同时完成输送、计量和调节的功能,从而简化生产工艺流程。将加药设备更换为计量泵并对此进行验证,使用SPC分析工具对参数进行再次分析,分析结果如下:(1)从“正态概率图”分析,数据点基本拟合在直线内,无散乱,P=0.018>0.005 说明数据的正态性很好,满足正态性的要求,可以进行下一步分析;(2)从“能力直方图”看,正态性较好,分布曲线和正态曲线对比,基本相符,数据分布比较集中,并且分布曲线没有超出规范线;(3)从“Xbar控制图”,数据随机分布,不存在异常点,说明过程受控,过程中无特殊原因存在;4、从“R 控制图”可以看出数据分布随机,无超出控制限等异常点,说明过程受控,过程中无特殊原因存在;5、从“最后25 个子组”可以看出,子组内的数据宽度分布无异常,子组内变差小;同时子组均值在中心线的左右随机分布,说明子组间变差小;6、从“能力图”中可以看出Cpk=2.04>1.33,Cpk=2.04,Ppk=2.05两者差异较小,说明过程能力非常充足,过程中子组间的变差较小,因此该过程属于第Ⅰ类过程,过程受控且能力充足。

图1 磷化总酸过程能力分析

三、具体成效

结合改进后磷化总酸过程能力分析结果和计量泵的加药特点(可以通过调节计量泵开度控制加药速度,中控室设定程序为每四台车滴加三分钟,既每台车滴加药剂时间为0.75秒,使加药完成时间与生产结束时间保持一致,实现加药稳定性和持续性),可以得出使用计量泵加药能有效满足生产需求和参数过程稳定需求,故取消隔膜泵加药方式,采用计量泵加药方式,从而提升了磷化总酸过程能力,保证了整车品质。

图2 磷化总酸过程能力控制图

四、感受体会

通过运用SPC工具对磷化过程进行确认,继而更换加药方式的案例,得出监视和测量设备需定期进行测量数据分析,从而提升过程能力,更好让监视和测量设备服务于整车品质。