- 计量典型案例84:计量是保证企业运行质量和经济效益的重要手段

- 发布时间:2020-10-10 15:31 信息来源:计量司

安徽江淮汽车集团股份有限公司(简称江淮汽车),是一家集全系列商用车、乘用车及动力总成等研产销和服务于一体,“先进节能汽车、新能源汽车、智能网联汽车”并举的综合型汽车企业集团。公司现有主导产品包括:重、中、轻、微型卡车、多功能商用车、MPV、SUV、轿车、客车、专用底盘及变速箱、发动机、车桥等核心零部件。现拥有瑞风、江淮iEV、帅铃、骏铃、康铃、格尔发、星锐、锐捷特等知名品牌。

江淮汽车拥有国家级企业技术中心,坚持“节能、环保、安全、智能、网联、舒适”的关键技术研发路线,已形成整车、核心动力总成、自动变速箱及软件系统等关键零部件研发、试验验证和标定开发等完整的正向研发体系。在节能减排技术、智能安全技术、噪音技术、轻量化技术、新能源技术、制造工艺技术等方面取得了全面突破,持续打造企业的核心竞争力。

江淮汽车拥有授权专利13099件,其中,发明专利授权1760件,为国内首家专利过万的车企。先后荣膺全国质量奖,以及亚洲质量卓越奖等殊荣,并在国际知名品牌咨询公司Brand Finance发布的“2018全球最具价值汽车品牌100强”排行榜中排名第50位,中国汽车品牌排名前列。

国家质量发展纲要(2011-2020)中将标准化、计量、认证认可以及检验检测列为质量管理基础工作,计量作为质量基础工作之一备受江淮汽车重视,计量技术广泛应用于产品设计研发、生产制造,以及售后服务等过程,对产品质量控制起到积极作用。下面以具体案例简要介绍计量技术应用情况:

一、背景情况

汽车装配是汽车制造过程重要工艺之一,在汽车装配工艺中力矩是影响装配质量的重要因素,不仅对整车产品质量,还会对生产节拍、行驶安全,以及客户驾乘体验等方面造成影响。汽车装配中力矩控制能力不足或不稳定,会导致车辆出现异响、螺栓脱落、弹垫炸裂、漏气等问题,引起客户抱怨或不满。从顾客满意度调查结果来看,装配质量也成为客户投诉重要方面,需从产品工艺标准优化、设备设施,以及过程控制等方面优化改进,提升汽车装配中的力矩质量,进而保证产品质量。

二、技术措施

基于汽车装配力矩实际,通过工艺标准优化、拧紧设备升级改造,拧紧过程控制,定期开展拧紧设备校准和性能排查,以及强化质量门管理等方面,推动汽车力矩质量保障能力提升,具体如下:

1.优化工艺标准范围

根据重点产品质量表现,策划开展工艺中值控制项目,结合扭矩作业过程特性的重要程度,设定扭矩参数与目标值,采用:转角法拧紧+力矩监控、力矩法拧紧+转角监控,以及力矩法,三种方式开展扭矩控制,确保工序力矩质量满足预期要求。其中,针对关键扭矩控制点全部采用转角法拧紧+力矩监控方法落实扭矩控制,保证螺栓力矩参数稳定可靠,防止虚假力矩,提升产品质量。

2.推动设备升级改造

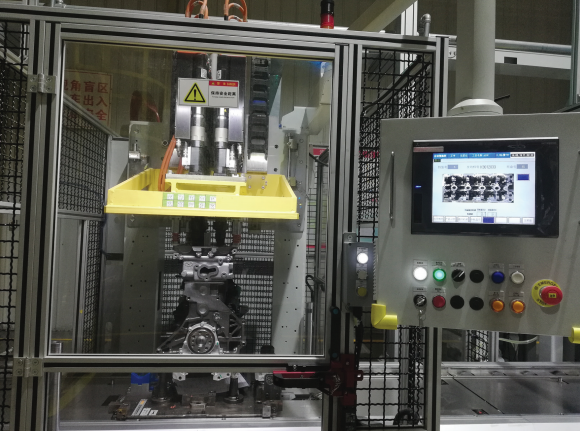

持续推进拧紧设备由扭力扳手升级电动拧紧工具(详见图1),保障产品质量。江淮汽车先后配置阿特拉斯、马头、库伯、英格索兰等拧紧设备,设备精度大幅度提高,从根本上解决设备控制精度不足的问题,同时,设备自带防错和追溯系统,具备信息化拓展应用功能。

图1 拧紧设备图

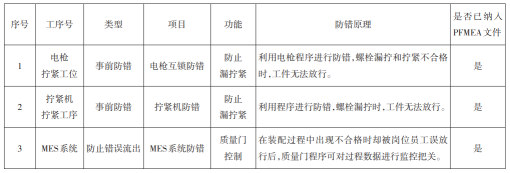

3.开展质量门管理

针对装配扭矩控制过程,开展“质量门”管理,突出防错功能和系统预防功能。针对各岗位电枪和拧紧机设备控制系统内设置控制功能,确保拧紧设备在接收装配信号时,拧紧设备能根据产品规格型号自动选择拧紧程序,按正确的顺序打紧螺栓,防止螺栓漏打。

同时,开发制造执行系统,即MES系统,通过对测量数据管理提升产品质量,将拧紧设备控制系统与生产线信号灯进行关联,利用颜色显示让操作人员准确掌握工序拧紧情况;下道工序操作人员也能通过MES系统掌握上道工序扭矩测量数据;MES系统自身也能自动对前道工序测量数据进行符合性判定,异常报警,防止流转至下道工序等。同时,针对关键工序开展过程能力Pp值评价,结合SPC等工具运用,确保产品稳定受控。

4.扎实推进拧紧设备校验

为确保拧紧设备的拧紧精度,江淮汽车配置高精度扭矩校验仪,并根据JJF 1610-2017《电动、气动扭矩扳子校准规范》,以及设备说明书,编制《扭矩校验规范》,以及开发扭矩校验培训材料,并落实校准人员培训及能力认证工作。

同时,结合各单位配置的拧紧设备性能、工艺标准,以及使用频次等方面,明确校准频次、判定标准,以及结果处理等项目内容和要求。通过拧紧设备自主校准(详见图2),以及设备能力Cmk评价,保障拧紧设备性能参数准确可靠,满足使用要求。

图2 拧紧设备自校图

三、具体成效

通过优化拧紧工艺标准、设备升级改造、运用防错技术及追溯系统、质量工具应用等方面措施,拧紧设备能力指数Cmk和过程能力指数Pp值均有较大幅度提高,设备能力Cmk指数1.67以上,过程能力指数Pp值在2.0以上,设备及过程能力充足,产品质量和顾客满意度均得到提升;另外,随着公司力矩控制能力提升,公司所属各单位生产节拍减少(9-20)s,生产效率大幅提高,不仅实现省人省力,也节约了生产成本。

江淮汽车将继续推进拧紧力矩保障体系建设,深化力矩数据链和数据库管理,聚焦在线检测、信息系统应用、防错/预防措施完善等方面推广应用,深耕力矩控制能力提升。同时,也将按照JJF 1033-2016《计量标准考核规范》要求,申请拧紧设备校准装置考核,取得计量标准考核证书,具备自主开展定扭工具校准资质和能力。

四、感受体会

质量是企业生存发展之本,计量是企业技术基础,是保证企业运行质量、经济效益的重要手段。江淮汽车始终坚持推动高质量发展,坚持以优化计量、提质增效为手段,全面优化计量资源和体系,充分发挥计量对提高产品、提升产业竞争力的基础支撑和引领作用,依靠计量精准施“测”,推动计量在产品设计、研制、试验、生产、使用等全寿命周期中的应用,不断提高产品品质,助推产品品质提升,品牌向上。